1 碳纳米管的特点

碳纳米管自1991年由日本科学家Iijima发现以来,就以其独特的一维结构,高导电导热性,和优异的机械性能受到全世界各国科学家在各个领域诸如:催化化学,电子器件,储氢,储能以及场发射的广泛研究和应用。

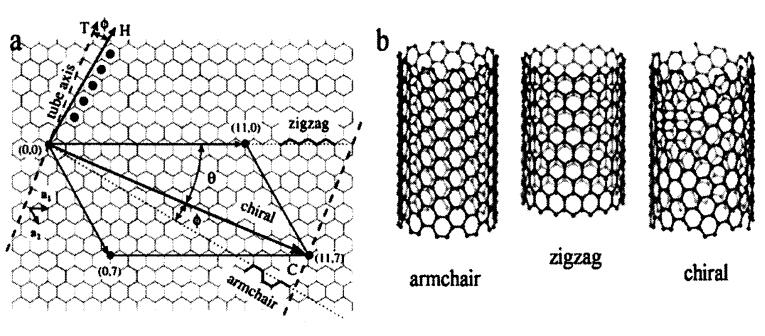

碳纳米管可看做由单层或者多层石墨以某种方向卷曲形成的中空圆柱体。如图1,从二维石墨平面结构看,碳原子以sp2杂化形式成键,al,a2为平面格矢,其手性矢量C=nal+ma2(n及m均为正数)的变化决定碳纳米管的形态,即“armchair”型(n=m),“zigzag”型(m=0)和手性碳“chiral”型。根据管壁的层数又可以分为单壁碳纳米管(single walled carbon nanotubes)、双壁碳纳米管(double.walled carbon nanotubes)及多壁碳纳米管(multi.walled carbon nanotubes)。碳纳米管的管壁层与层之间的间距约为O.34 nln,和石墨的层间距相当。多壁碳纳米管的直径一般从几纳米到数百纳米,长度能达到数微米,长径比一般大于1000。单壁碳纳米管的直径一般在lnm到2nm左右,通常情况下因为范德华力的存在,多根单壁碳纳米管聚集成一簇平行阵列,形成纳米管束(bundle)或者纳米绳(nanorope)。

图1 碳纳米管的结构特征

相比广泛应用的石墨类材料,碳纳米管在锂离子电池负极材料中有其独特的应用优势。首先,碳纳米管的尺寸在纳米级,管内及间隙空间也都处于纳米尺寸级,因而具有纳米材料的小尺寸效应,能有效的增加锂离子在化学电源中的反应活性空间;其次,碳纳米管的比表面积较大,能增加锂离子的反应活性位,并且随着碳纳米管的管径减小其表现出非化学平衡或整数配位数的化合价,储锂的容量增大;第三,碳纳米管具有良好的导电性,增大了锂离子的快速嵌入脱出的自由传递速度,对锂电池的大功率充放电有十分有利的促进作用。

2 碳纳米管的储锂机理和应用

相比广泛应用的石墨类材料,碳纳米管在锂离子电池负极材料中有其独特的应用优势。首先,碳纳米管的尺寸在纳米级,管内及间隙空间也都处于纳米尺寸级,因而具有纳米材料的小尺寸效应,能有效的增加锂离子在化学电源中的反应活性空间;其次,碳纳米管的比表面积较大,能增加锂离子的反应活性位,并且随着碳纳米管的管径减小其表现出非化学平衡或整数配位数的化合价,储锂的容量增大;第三,碳纳米管具有良好的导电性,增大了锂离子的快速嵌入脱出的自由传递速度,对锂电池的大功率充放电有十分有利的促进作用。

1998年,Chet等报道了采用模板法合成的阵列碳纳米管薄膜在储锂方向的应用。他们用循环伏安测得该碳纳米管薄膜具有可逆的储锂特点及高达490mAh/g的可逆储锂容量。同年,Fracko等采用催化化学气相沉积方法制备了多壁碳纳米管(MWNT)。循环伏安的测试表明,多壁碳纳米管在第一次放电过程中显示了高达952 mAh/g的嵌锂容量,但其中只有447 mAh/g是可逆的容量,不可逆容量也高达505 mAh/g。他们还发现,不同热处理温度对碳纳米管微观结构和成分组成有显著的影响,进而影响其储锂性能。随着热处理温度的升高,碳纳米管的不可逆容量降低,而可逆容量也有一定程度的降低。热处理使碳纳米管的结构规整,缺陷减少,从而降低了其不可逆容量;但是由于碳纳米管的中心管层在锂离子存储和电化学双电层的形成有重要作用,而热处理温度升高会导致碳管中心管层的端口关闭形成连续的碳层,从而阻止了锂离子的存储,以致可逆容量降低。Wang等报道了通过化学气相沉积法制备出直径约20-50 nnl的多壁碳纳米管的储锂容量及循环性能。在较小的电流密度下(10 mA/g)循环充放电,该碳管的首次放电容量能达到930 mAh/g,但可逆容量却较低,只有360mAh/g左右。经过30次循环后其可逆比容量保持在340 mAh/g,略低于石墨的理论容量(372 mAh/g)。随着充放电电流密度的增加,多壁碳管的储锂容量也会明显的降低。当电流密度增大到100 mA/g时,30次循环后的保有容量只有约90 mAh/g。研究还显示当锂离子在多壁碳管中的嵌入浓度增大时,锂离子的扩散系数降低,传输速率变慢。

对于单壁碳纳米管的储锂性能,也有很有科学家做了详细的研究。采用激光烧蚀石墨制备出了单壁碳纳米管,并发现未经处理的SWNT具有450 mAh/g的储锂容量,纯化后的SWNT的可逆容量增加,达到约600 mAh/g。

3 碳纳米管的储锂缺点及改进方法

从上述的研究结果可以看出,碳纳米管作为锂离子负极材料储锂性能由于制备方法不同差异较大,可逆的储锂容量也有高有低。总的来讲,其中有几大因素影响着其储锂容量及循环性能,如:合成方法的不同,碳纳米管的管径大小,碳纳米管的长径比,碳纳米管的缺陷多少,碳纳米管表面的官能团等。而在碳管储锂机理的研究方面,通过拉曼光谱测试验证并得出锂离子在多壁碳纳米管中只是被吸附于碳管的外表面以及结构缺陷等微孔中。锂离子的吸附和存储大多数也仅在碳管的表面。因此,增加碳管的储锂活性位是改善碳纳米管储锂性能的重要目标。目前,普遍有四种较可行的方法:碳纳米管的剪切;碳纳米管表面功能化;碳纳米管的掺杂改性;碳纳米管复合。

3.1碳纳米管的剪切

Eom等采用浓硫酸和浓硝酸的混合溶液化学刻蚀多壁碳纳米管。他们发现经过刻蚀后的碳管长度剪短,随着酸化时间从5小时增长到20小时,碳管的长度从2微米减小到0.2微米,同时,碳管的外层石墨层以及端口也被打开。XRD数据也显示酸化后的碳管石墨层的层间距由酸化前的3.44埃米增大到3.50埃米。充放电的数据显示,酸化后碳管的储锂容量由351mAh/g(Lio.9C6)增大到681mAh/g(Li1.8C6),几乎增长了一倍的容量。他们认为酸化后的碳管管径变短,端口被打开,管壁缺陷增多,表面含氢氧的官能团增多,这些结构的变化和缺陷的存在使锂离子能够深入碳管的管内及石墨层与层之间进行储锂,从而大大增加了可逆的储锂容量。

通过在多壁碳纳米管上负载氧化镍,再利用碳与氧化镍的高温热还原反应刻蚀碳管,从而达到剪切碳纳米管的目的。经过此化学处理,碳管的长度由5um剪切为200 nm。以25 mA/g的电流密度放电发现,剪切后的碳管经过30次循环后碳管的容量达到稳定,最终50次循环后保有447 mAh/g的容量,而5微米长的碳管只有290 mAh/g的可逆容量。由此看出,较短碳管可以提供更多的锂离子储存空间。交流阻抗分析还发现,剪切后的碳管具有较小的电荷传递电阻及韦伯电阻,更利于电子以及锂离子的传输。

3.2碳纳米管的功能化

官能团的存在及种类对碳纳米管的储锂性能也有较大的影响。Frackowiaktl等认为在充放电电压平台为1.5 V到3.3 V之间,碳纳米管负极的的不可逆还原反应是由于氧化官能团所致,而这不可逆反应产生的不可逆容量导致材料的可逆容量损失,同时C-O—H化学键的存在还会导致锂离子嵌入和脱出时产生一定的电压滞后现象。然而,官能团的存在对碳纳米管的储锂性能并不完全负面。比如羧基以及氨基基团(MWNT-COOH,MWNT-NH2)。采用层与层的组装(Layer-by-layer)技术制备了没有添加导电剂和粘结剂的功能化碳纳米管。研究发现,随着碳管厚度的增加,电极片储锂容量呈线性增长,当碳管layer的厚度达到3um时,它的功率密度最大能达到100 KW/kg,而能量密度也高达200Wh/Kg。为了验证官能团的存在对碳管储锂容量的贡献,实验将样品经过了氢氩混合气的高温热处理。热处理后,碳管表面的官能团如N.C=O,C=O,C-N,C-O等含量降低,而碳管的储锂容量有较大的减少,由此也验证了官能团的存在对碳管储锂的确有较大的可逆容量贡献。他们认为大量裸露于碳管表面的官能团能快速的与锂离子之间产生法拉第电化学反应,从而直接促进其储锂容量的增加,在大功率的性能上也有较大的提高。此外,官能团与碳管表面间强的化学共价键对碳管的循环寿命也有重要的影响。

3.3碳纳米管的掺杂改性

氮原子和硼原子与碳原子的半径大小相近电子结构相似,将其对碳纳米管的石墨管壁掺杂后,碳管的结构及电子特点会发生明显变化,对其储锂行为有较大的影响。通过第一性原理对掺杂氮和硼的单壁碳纳米管储锂行为进行研究,发现硼的掺杂使锂离子在碳纳米管中的吸附能明显增大,并使碳纳米管成为一种缺电子体系。由于碳管的缺电子状态,使得锂离子可以更稳定的吸附与碳管的内外表面,从而获得较高的储锂性能。B掺杂的多壁碳纳米管的比表面积、导电性提高,也促进了碳管的储锂表现。N元素的掺杂能使碳纳米管的管壁引入缺陷,碳管的管状结构变为竹节状,而锂离子能穿过缺陷进入碳管管壁之间的空间,从而增大储锂的活性位。

3.4 碳纳米管复合材料

碳纳米管复合材料是目前将碳管作为锂离子电池负极研究和应用的重要方向。硅si,锡sn,锑sb,氧化铁Fe2O3,氧化锡(氧化亚锡)以及氧化铜(氧化亚铜)等金属及金属氧化物具有很高的理论储锂比容量,如硅可以达到4200 mAh/g,锡达991 mAh/g(氧化锡781 mAh/g),然而他们在应用中与锂离子反应产生的较大问题是体积膨胀明显,容量衰减快。当碳纳米管与这些活性物质复合后,通过对复合材料纳米结构的设计,不仅能充分发挥复合材料各组分的优点,如碳管的高导电性及体积稳定性,还能获得复合材料的协同效益表现出高于单个组分简单混合的性能。碳纳米管与金属以及金属氧化物常见的复合结构便是二者机械共混及金属及氧化物在碳管的外表面负载。这里我们以硅负极举例。采用高能球磨的方法将碳纳米管与微米硅粉进行机械混合。电化学测试表明,碳管添加量对复合材料的可逆容量有较大影响,碳管含量为50%的样品获得了高可逆容量1770 mAh/g。硅的高容量性能得以保持可以归于碳管的高的导电性以及碳管对硅体积膨胀的有效抑制。机械共混的方法只是简单的将两种材料的混合,并没有从结构上对复合材料的进行设计。采用化学气相沉积的方法在硅的颗粒(1-2 um)表面进行碳纳米管的原位生长。通过控制沉积时间,制备出了具有笼状结构(cage-like)碳管包覆于硅表面的碳纳米管/硅复合材料。电化学性能测试表明笼状结构的碳管/硅复合材料显示出优异的性能:其首次循环的库伦效率达80%,20次循环后能保持940 mAh/g的容量,均远高于直接共混的样品。充放电后对材料用扫描电镜进行观察,表层的碳管形成了稳定的固体电解质界面膜(SEI film),从而将硅很好的密封在笼状的碳管内部,有效的控制了其体积膨胀。采用化学气相沉积,将纳米硅负载于垂直的碳纳米管阵列中,纳米硅与碳管之间有一层无定形碳将硅与碳管紧密的连接在一起。电化学性能测试显示该材料具有高达2552 mAh/g的首次放电容量以及80.3%的库伦效率。随着循环次数的增加,碳管与硅间的连接变弱,硅颗粒从碳管表面脱落,SEI膜及硅颗粒的碎裂,使得复合材料的容量逐步衰减。但复合材料的衰减有一个先增高后降低的变化趋势。在前25次循环里容量的衰减率为0.15%,从25到50次循环里容量的衰减率为1.3%,50次到100次的循环里容量的衰减率有所降低变为0.4%,最终100次循环后保持在1000 mAh/g。

4 碳纳米管的限域效应

碳纳米管可以看做是石墨片卷曲而成的空心圆柱体,由于石墨片层的高度卷曲致使石墨层的7c电子发生了从凹的内表面向凸的外表面的偏移,致使碳管内壁呈现缺电子状态,而外壁呈现富电子状态。因而,碳管内部的中空纳米通道,就如纳米反应器,呈现出一个与外部不同的化学环境。很多科学家也做了这方面的研究和讨论,例如,Bylt等发现水分子在碳纳米管内会形成层状的圆柱形结构,每一层是由7个水分子通过氢键相互连接形成一个七边形。Lul等也发现,在氚.氢交换反应中,氢气会在碳纳米管内沿着长轴方向有序排列。此外,催化反应方面,例如合成气转换、Fisher-tropsch反应、氨气分解等,金属或金属氧化物催化剂在碳纳米管内比在管外具有更高的催化选择性、催化活性、热稳定性。

在锂离子负极材料方面,将具有高比容量的金属或者金属氧化物填充入碳纳米管内部的空间,可以充分利用碳管的导电性、独特的结构特性、管壁优异的力学性能来缓解金属及金属氧化物的体积膨胀,防止颗粒的进一步长大团聚,从而提高了金属及氧化物的循环寿命,保证了容量的可逆存储。