炭材料的孔隙从根源上可分为粒内孔、粒间孔 2 种;按孔半径大小划分为微孔、中孔和大孔;形态上有开放孔、封闭孔 2 种;根据强度大小可分为刚性孔和弹性孔。活性炭大部分孔的尺寸在纳米级,绝大多数孔隙属于粒内刚性孔。

活性炭孔结构很大程度上依赖于前驱体和炭化、活化工艺条件(包括温度、升温速率、停留时间等)。相邻六角碳层之间的石墨通道呈狭缝形状,这些孔弹性可变,嵌入或负载各种原子、离 子、分子可形成嵌入化合物。在非石墨化炭(如玻璃态炭)中易形成封闭孔,吸附检测过程中无法测出这部分孔道,在二次炭化提升过程中, 可以将这些孔打开,从而提升其吸附能力。制备泡沫炭的过程中,炭化后将聚酰亚胺注入到聚乙烯泡沫中,在大块泡沫的中心会形成几微米大小的巨大孔隙,因此泡沫可以漂浮在水面上。膨胀石墨微粒之间易形成大孔,当遇到微小机械应力或吸附大量重油时这些大孔会发生形变,因此这类孔隙被划分为粒间弹性大孔。

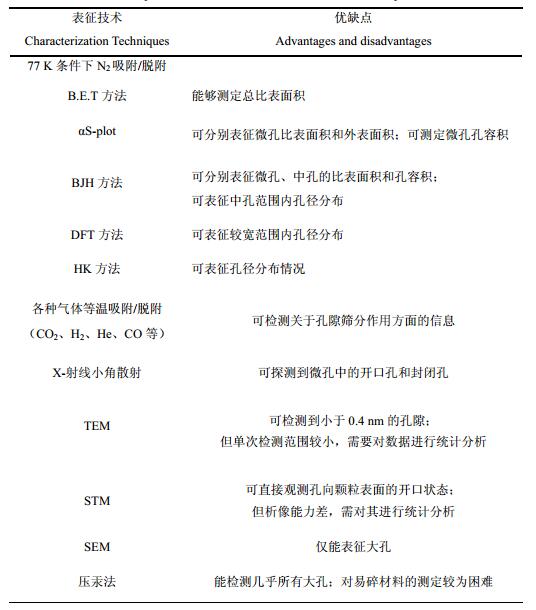

近年来对纳米技术越来越关注,炭材料孔结构也要求控制到纳米级,文献资料中也经常提及炭纳米孔和纳米多孔炭,但关于纳米孔的定义至今仍没有系统的描述。不同孔径的炭材料表征方法也不一样。微孔和中孔炭材料通常采用 N2 等温吸附-脱附法( 77 K)进行分析,有时也会使用其他气体如 CO2、 H2、 H2O、 Ar、 CH4。气体等温吸附-脱附表征炭材料孔结构的解析方法主要有 B.E.T、 DFT、 t-plot、 αS-plot、 BJH、 HK等。但是,这类分析方法仅能检测开口孔。若孔径小于这些气体分子,则气体分子无法通过孔道,导致无法检测。这种孔即为封闭孔,有时也称为隐藏孔。因此,需要使用不同分子大小的气体对多孔炭进行分析表征。目前关于气体吸附的基本理论、设备、检测实例、分析过程及所得结果在诸多文献中都有记载。 X 射线小角电子散射法( XRS)是表征封闭孔比较好的方法,同时也可检测开口孔[23]。大孔通常采用压汞法进行测定,但对于易碎的膨胀石墨不宜使用该表征方法。表征六角炭层间固有孔和层间距时可采用 X射线衍射( XRD)技术。硅内标法能够准确测量层间距的宽度。

近年来多利用高分辨率显微镜技术直接观测炭材料的表面孔隙,如扫描隧道显微镜法( STM)、透射电子显微镜法( TEM)可用来检测微孔及中孔。扫描电子显微镜检查法( SEM)、光学显微镜法可检测大孔。为准确测定炭材料孔隙必须进行大量观测和数据处理工作,同时还需要图像处理技术。这些技术不仅可以表征孔径大小、孔隙分布,还能测定孔的断面形态、孔容积及孔道的平滑度(分形维数)。

扫描隧道显微镜法( STM)仅能检测到样品物理表面上孔隙入口处的形态。对孔隙进行量化分析时,应将孔隙与表面凹陷区别开来。判断是否属于孔隙常用的标准有两种:以分析球状玻璃炭经过空气氧化在其表面形成的孔为例, 1)孔道陡峭且倾斜度一致, 2)孔有一定的深度,倾斜顶点未到达孔隙底部。采用 STM 技术观测到天然石墨基面经离子撞击而形成的表面缺陷。在 TEM 图像中,薄切片被高度放大,因此用肉眼即可观测到孔隙。研究者们运用 SEM 技术成功表征了石墨微晶的粒间刚性孔特性。

科研工作者研究出一种新工艺来构造石墨微晶的断裂面。断裂情况不同,断裂面的分布、长轴和短轴长度、纵横比、分形维数也不同。测定膨胀石墨粒间弹性大孔时,应先经过涂抹石蜡、切薄片两步预处理后才能使用透射光学显微镜进行表征。 他们使用光学显微镜检测并分析了各向同性高密度石墨圆滑断面上的大孔,并讨论了经光学显微镜图像处理得到的孔结构参数与各向同性高密度石墨机械特性之间的关系。表中列出了各种孔结构表征方法的优缺点比较:

炭材料孔结构表征方法及各自的优缺点比较